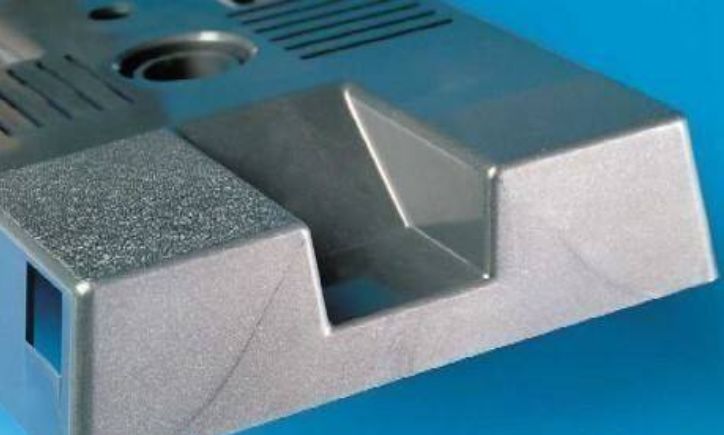

Schweißnähte sind die häufigsten unter vielen DefektenSpritzgussprodukte.Abgesehen von einigen wenigen Spritzgussteilen mit sehr einfachen geometrischen Formen treten Schweißnähte auf den meisten Spritzgussteilen auf (normalerweise in Form einer Linie oder einer V-förmigen Nut), insbesondere bei großen und komplexen Produkten, die den Einsatz von Werkzeugen mit mehreren Anschnitten erfordern und Einlagen.

Die Schweißnaht beeinflusst nicht nur die optische Qualität von Kunststoffteilen, sondern wirkt sich auch auf die mechanischen Eigenschaften von Kunststoffteilen wie Schlagfestigkeit, Zugfestigkeit, Bruchdehnung usw. aus. Darüber hinaus hat die Schweißnaht auch einen gravierenden Einfluss auf die Produktdesign und die Lebensdauer der Kunststoffteile.Daher sollte es so weit wie möglich vermieden oder verbessert werden.

Die Hauptursachen für die Schweißnaht sind: Wenn der geschmolzene Kunststoff auf den Einsatz, das Loch, den Bereich mit diskontinuierlicher Fließgeschwindigkeit oder den Bereich mit unterbrochenem Füllmaterialfluss im Formhohlraum trifft, laufen mehrere Schmelzen zusammen;Wenn die Angussinjektionsfüllung auftritt, können die Materialien nicht vollständig geschmolzen werden.

(1) Zu niedrige Temperatur

Die Nebenschluss- und Konvergenzeigenschaften von bei niedriger Temperatur geschmolzenen Materialien sind schlecht, und die Schweißnähte lassen sich leicht bilden.Wenn die Innen- und Außenflächen von Kunststoffteilen Schweißnähte an derselben Stelle aufweisen, liegt dies häufig an einer schlechten Schweißnaht, die durch eine niedrige Materialtemperatur verursacht wird.In dieser Hinsicht kann die Temperatur des Zylinders und der Düse entsprechend erhöht werden oder der Einspritzzyklus verlängert werden, um die Materialtemperatur zu erhöhen.Gleichzeitig sollte die Menge des durch die Form fließenden Kühlwassers kontrolliert und die Formtemperatur entsprechend erhöht werden.

(2)SchimmelDefekte

Die Gefügeparameter des Formangusssystems haben einen großen Einfluss auf das Aufschmelzen des Pulvers, da das schlechte Aufschmelzen hauptsächlich durch Nebenschluss und Zusammenfluss des Pulvers verursacht wird.Daher ist möglichst der Anschnitttyp mit geringerer Umlenkung zu wählen und die Anschnittposition sinnvoll zu wählen, um eine ungleichmäßige Füllgeschwindigkeit und Unterbrechung des Füllgutflusses zu vermeiden.Wenn möglich, sollte ein Punktanguss gewählt werden, da dieser Anguss keine mehrfachen Materialströme erzeugt und die geschmolzenen Materialien nicht aus zwei Richtungen zusammenlaufen, sodass Schweißnähte leicht zu vermeiden sind.

(3) Schlechte Formabsaugung

Wenn die Schmelzlinie des geschmolzenen Materials mit der Formschließlinie oder dem Verstemmen zusammenfällt, kann die durch mehrere Materialströme in den Formhohlraum getriebene Luft aus dem Formschließspalt oder dem Verstemmen abgeführt werden;Wenn jedoch die Schweißlinie nicht mit der Formschließlinie oder dem Verstemmen zusammenfällt und das Entlüftungsloch nicht richtig eingestellt ist, kann die Restluft in dem Formhohlraum, die durch das fließende Material angetrieben wird, nicht abgeführt werden.Die Blase wird unter hohem Druck gezwungen, und das Volumen nimmt allmählich ab und wird schließlich zu einem Punkt zusammengedrückt.Da die molekulardynamische Energie der Druckluft unter hohem Druck in Wärmeenergie umgewandelt wird, steigt die Temperatur an der Sammelstelle des geschmolzenen Materials.Wenn seine Temperatur gleich oder etwas höher als die Zersetzungstemperatur des Rohmaterials ist, erscheinen am Schmelzpunkt gelbe Punkte.Wenn die Temperatur viel höher ist als die Zersetzungstemperatur von Rohstoffen, erscheinen am Schmelzpunkt schwarze Punkte.

(4) Unsachgemäße Verwendung von Trennmitteln

Zu viel Trennmittel oder falscher Typ führt zu Schweißnähten auf der Oberfläche von Kunststoffteilen.Beim Spritzgießen wird eine geringe Menge Trennmittel in der Regel nur auf die schwer entformbaren Teile, wie z. B. Gewinde, gleichmäßig aufgetragen.Grundsätzlich sollte die Trennmittelmenge so weit wie möglich reduziert werden.

Postzeit: 04. November 2022